വിശദാംശങ്ങൾ

SILIKE Si-TPV 2150 സീരീസ് ഒരു ഡൈനാമിക് വൾക്കനൈസേറ്റ് സിലിക്കൺ അധിഷ്ഠിത ഇലാസ്റ്റോമറാണ്, ഇത് നൂതന അനുയോജ്യതാ സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് വികസിപ്പിച്ചെടുത്തതാണ്. ഈ പ്രക്രിയ സിലിക്കൺ റബ്ബറിനെ SEBS-ലേക്ക് സൂക്ഷ്മ കണികകളായി വിതറുന്നു, മൈക്രോസ്കോപ്പിന് കീഴിൽ 1 മുതൽ 3 മൈക്രോൺ വരെ വലുപ്പമുണ്ട്. ഈ സവിശേഷ വസ്തുക്കൾ തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകളുടെ ശക്തി, കാഠിന്യം, അബ്രസിഷൻ പ്രതിരോധം എന്നിവയെ മൃദുത്വം, സിൽക്കി ഫീൽ, UV പ്രകാശത്തിനും രാസവസ്തുക്കൾക്കുമുള്ള പ്രതിരോധം തുടങ്ങിയ സിലിക്കോണിന്റെ അഭികാമ്യമായ ഗുണങ്ങളുമായി സംയോജിപ്പിക്കുന്നു. കൂടാതെ, Si-TPV വസ്തുക്കൾ പുനരുപയോഗിക്കാവുന്നവയാണ്, പരമ്പരാഗത നിർമ്മാണ പ്രക്രിയകളിൽ വീണ്ടും ഉപയോഗിക്കാൻ കഴിയും.

Si-TPV നേരിട്ട് ഒരു അസംസ്കൃത വസ്തുവായി ഉപയോഗിക്കാം, വെയറബിൾ ഇലക്ട്രോണിക്സിലെ സോഫ്റ്റ്-ടച്ച് ഓവർ-മോൾഡിംഗ് ആപ്ലിക്കേഷനുകൾ, ഇലക്ട്രോണിക് ഉപകരണങ്ങൾക്കുള്ള സംരക്ഷണ കേസുകൾ, ഓട്ടോമോട്ടീവ് ഘടകങ്ങൾ, ഉയർന്ന നിലവാരമുള്ള TPE-കൾ, TPE വയർ വ്യവസായങ്ങൾ എന്നിവയ്ക്കായി പ്രത്യേകം രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു.

നേരിട്ടുള്ള ഉപയോഗത്തിനപ്പുറം, തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകളോ മറ്റ് പോളിമറുകളോ ഉള്ള പോളിമർ മോഡിഫയറായും പ്രോസസ് അഡിറ്റീവായും Si-TPV പ്രവർത്തിക്കും. ഇത് ഇലാസ്തികത വർദ്ധിപ്പിക്കുകയും പ്രോസസ്സിംഗ് മെച്ചപ്പെടുത്തുകയും ഉപരിതല ഗുണങ്ങൾ വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. TPE അല്ലെങ്കിൽ TPU എന്നിവയുമായി സംയോജിപ്പിക്കുമ്പോൾ, Si-TPV ദീർഘകാലം നിലനിൽക്കുന്ന ഉപരിതല സുഗമതയും മനോഹരമായ സ്പർശന അനുഭവവും നൽകുന്നു, അതേസമയം പോറലുകൾക്കും ഉരച്ചിലുകൾക്കും പ്രതിരോധം മെച്ചപ്പെടുത്തുന്നു. മെക്കാനിക്കൽ ഗുണങ്ങളെ പ്രതികൂലമായി ബാധിക്കാതെ ഇത് കാഠിന്യം കുറയ്ക്കുകയും മികച്ച വാർദ്ധക്യം, മഞ്ഞനിറം, കറ പ്രതിരോധം എന്നിവ വാഗ്ദാനം ചെയ്യുകയും ചെയ്യുന്നു. ഉപരിതലത്തിൽ അഭികാമ്യമായ ഒരു മാറ്റ് ഫിനിഷ് സൃഷ്ടിക്കാനും ഇതിന് കഴിയും.

പരമ്പരാഗത സിലിക്കൺ അഡിറ്റീവുകളിൽ നിന്ന് വ്യത്യസ്തമായി, Si-TPV പെല്ലറ്റ് രൂപത്തിലാണ് വിതരണം ചെയ്യുന്നത്, ഒരു തെർമോപ്ലാസ്റ്റിക് പോലെ പ്രോസസ്സ് ചെയ്യുന്നു. ഇത് പോളിമർ മാട്രിക്സിലുടനീളം സൂക്ഷ്മമായും ഏകതാനമായും ചിതറിക്കിടക്കുന്നു, കോപോളിമർ മാട്രിക്സുമായി ഭൗതികമായി ബന്ധിക്കപ്പെടുന്നു. ഇത് മൈഗ്രേഷൻ അല്ലെങ്കിൽ "പൂക്കുന്ന" പ്രശ്നങ്ങൾ സംബന്ധിച്ച ആശങ്ക ഇല്ലാതാക്കുന്നു, ഇത് തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകളിലോ മറ്റ് പോളിമറുകളിലോ സിൽക്കി മൃദുവായ പ്രതലങ്ങൾ നേടുന്നതിനുള്ള ഫലപ്രദവും നൂതനവുമായ പരിഹാരമാക്കി Si-TPV മാറ്റുന്നു. കൂടാതെ അധിക പ്രോസസ്സിംഗ് അല്ലെങ്കിൽ കോട്ടിംഗ് ഘട്ടങ്ങൾ ആവശ്യമില്ല.

പ്രധാന നേട്ടങ്ങൾ

- TPE-യിൽ

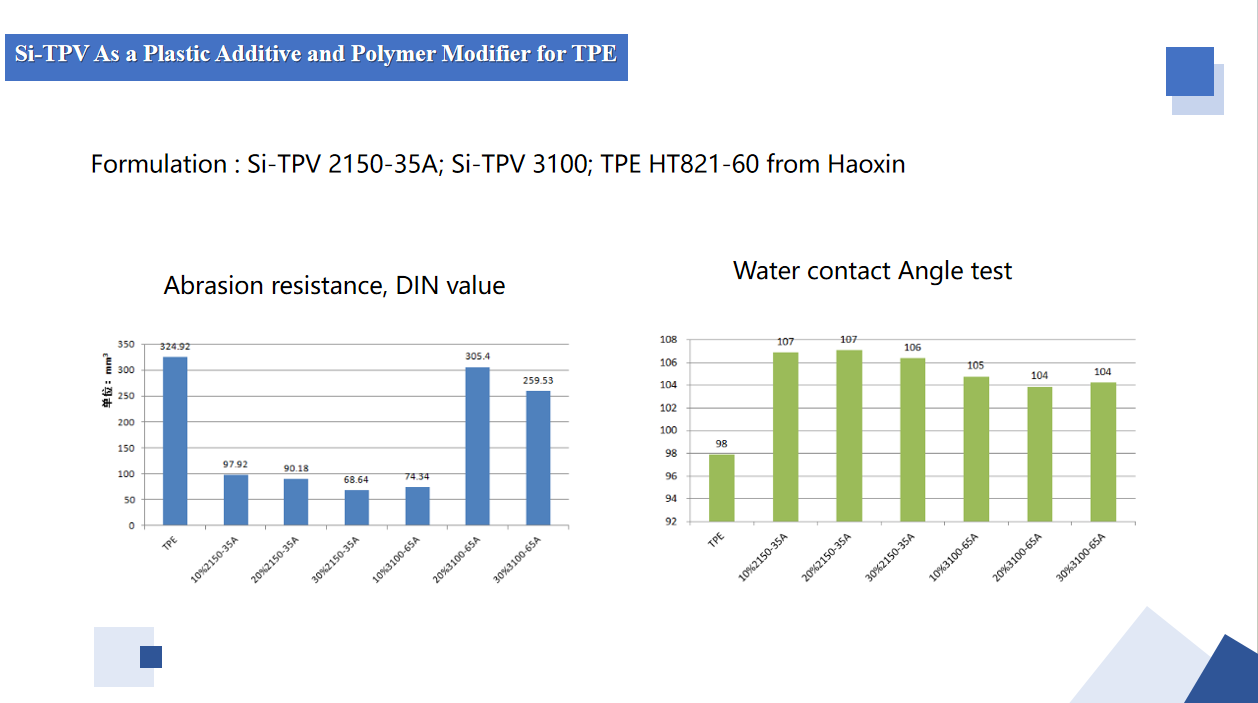

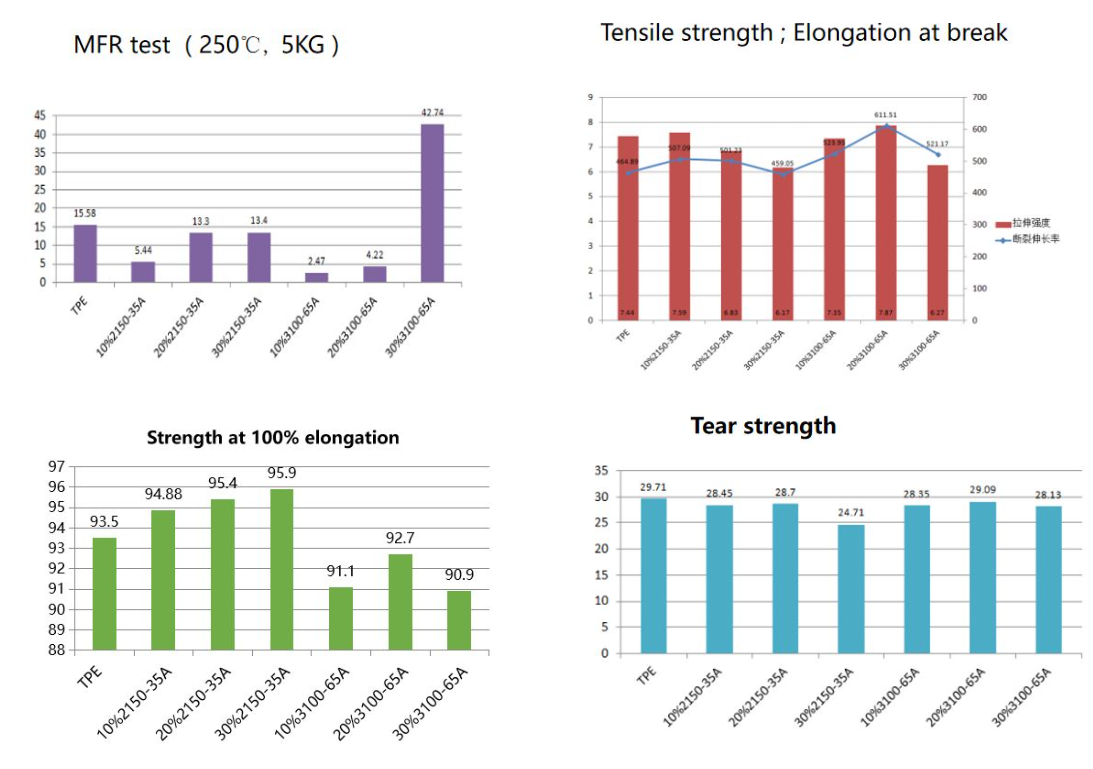

- 1. ഉരച്ചിലിന്റെ പ്രതിരോധം

- 2. ചെറിയ വാട്ടർ കോൺടാക്റ്റ് ആംഗിൾ ഉള്ളതിനാൽ കറ പ്രതിരോധം

- 3. കാഠിന്യം കുറയ്ക്കുക

- 4. ഞങ്ങളുടെ Si-TPV 2150 സീരീസ് മെക്കാനിക്കൽ ഗുണങ്ങളിൽ ഏതാണ്ട് സ്വാധീനം ചെലുത്തുന്നില്ല.

- 5. മികച്ച സ്പർശനശേഷി, വരണ്ട സിൽക്കി സ്പർശം, ദീർഘകാല ഉപയോഗത്തിന് ശേഷം പൂക്കുന്നില്ല.

ഈട്

- പ്ലാസ്റ്റിസൈസർ ഇല്ലാതെ, മൃദുവാക്കുന്ന എണ്ണ ഇല്ലാതെ, മണമില്ലാത്ത നൂതന ലായക രഹിത സാങ്കേതികവിദ്യ.

- പരിസ്ഥിതി സംരക്ഷണവും പുനരുപയോഗക്ഷമതയും.

- നിയന്ത്രണ-അനുസൃതമായ ഫോർമുലേഷനുകളിൽ ലഭ്യമാണ്.

Si-TPV പ്ലാസ്റ്റിക് അഡിറ്റീവും പോളിമർ മോഡിഫയറും കേസ് പഠനങ്ങൾ

Si-TPV 2150 സീരീസിന് ദീർഘകാല ചർമ്മ സൗഹൃദ മൃദു സ്പർശനം, നല്ല കറ പ്രതിരോധം, പ്ലാസ്റ്റിസൈസറും സോഫ്റ്റ്നറും ചേർക്കാത്തത്, ദീർഘകാല ഉപയോഗത്തിന് ശേഷം മഴ പെയ്യാത്തത് എന്നീ സവിശേഷതകൾ ഉണ്ട്, ഇത് ഒരു പ്ലാസ്റ്റിക് അഡിറ്റീവായും പോളിമർ മോഡിഫയറായും വർത്തിക്കുന്നു, പ്രത്യേകിച്ച് സിൽക്കി പ്രസന്നമായ അനുഭവം നൽകുന്ന തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകൾ തയ്യാറാക്കാൻ അനുയോജ്യമാണ്.

TPE പ്രകടനത്തിൽ Si-TPV പ്ലാസ്റ്റിക് അഡിറ്റീവിന്റെയും പോളിമർ മോഡിഫയറിന്റെയും സ്വാധീനം താരതമ്യം ചെയ്യുന്നു

അപേക്ഷ

തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകൾക്കും മറ്റ് പോളിമറുകൾക്കും Si-TPV ഒരു നൂതന ഫീൽ മോഡിഫയറും പ്രോസസ്സിംഗ് അഡിറ്റീവും ആയി പ്രവർത്തിക്കുന്നു. TPE, TPU, SEBS, PP, PE, COPE, EVA, ABS, PVC തുടങ്ങിയ വിവിധ ഇലാസ്റ്റോമറുകളുമായും എഞ്ചിനീയറിംഗ് അല്ലെങ്കിൽ ജനറൽ പ്ലാസ്റ്റിക്കുകളുമായും ഇത് സംയോജിപ്പിക്കാൻ കഴിയും. ഈ പരിഹാരങ്ങൾ പ്രോസസ്സിംഗ് കാര്യക്ഷമത വർദ്ധിപ്പിക്കാനും പൂർത്തിയായ ഘടകങ്ങളുടെ സ്ക്രാച്ച്, അബ്രേഷൻ പ്രതിരോധ പ്രകടനം മെച്ചപ്പെടുത്താനും സഹായിക്കുന്നു.

TPE, Si-TPV മിശ്രിതങ്ങൾ ഉപയോഗിച്ച് നിർമ്മിച്ച ഉൽപ്പന്നങ്ങളുടെ ഒരു പ്രധാന നേട്ടം, സിൽക്കി-സോഫ്റ്റ് പ്രതലം, ഒട്ടിപ്പിടിക്കുന്നതല്ലാത്ത അനുഭവം സൃഷ്ടിക്കുക എന്നതാണ് - ഉപയോക്താക്കൾ പതിവായി സ്പർശിക്കുന്നതോ ധരിക്കുന്നതോ ആയ ഇനങ്ങളിൽ നിന്ന് പ്രതീക്ഷിക്കുന്ന സ്പർശന അനുഭവം. ഒന്നിലധികം വ്യവസായങ്ങളിലുടനീളം TPE ഇലാസ്റ്റോമർ മെറ്റീരിയലുകൾക്കായുള്ള സാധ്യതയുള്ള ആപ്ലിക്കേഷനുകളുടെ ശ്രേണി ഈ സവിശേഷ സവിശേഷത വിശാലമാക്കുന്നു. കൂടാതെ, Si-TPV ഒരു മോഡിഫയറായി ഉൾപ്പെടുത്തുന്നത് എലാസ്റ്റോമർ മെറ്റീരിയലുകളുടെ വഴക്കം, ഇലാസ്തികത, ഈട് എന്നിവ വർദ്ധിപ്പിക്കുകയും നിർമ്മാണ പ്രക്രിയ കൂടുതൽ ചെലവ് കുറഞ്ഞതാക്കുകയും ചെയ്യുന്നു.

പരിഹാരങ്ങൾ:

TPE പ്രകടനം വർദ്ധിപ്പിക്കാൻ പാടുപെടുകയാണോ? Si-TPV പ്ലാസ്റ്റിക് അഡിറ്റീവുകളും പോളിമർ മോഡിഫയറുകളും ഉത്തരം നൽകുന്നു.

TPE-കളെക്കുറിച്ചുള്ള ആമുഖം

തെർമോപ്ലാസ്റ്റിക് ഒലെഫിനുകൾ (TPE-O), സ്റ്റൈറനിക് സംയുക്തങ്ങൾ (TPE-S), തെർമോപ്ലാസ്റ്റിക് വൾക്കനിസേറ്റുകൾ (TPE-V), പോളിയുറീൻ (TPE-U), കോപോളിസ്റ്ററുകൾ (COPE), കോപോളിമൈഡുകൾ (COPA) എന്നിവയുൾപ്പെടെ രാസഘടന അനുസരിച്ച് തെർമോപ്ലാസ്റ്റിക് ഇലാസ്റ്റോമറുകൾ (TPE-കൾ) തരം തിരിച്ചിരിക്കുന്നു. ചില ഉപയോഗങ്ങൾക്കായി പോളിയുറീൻ, കോപോളിസ്റ്ററുകൾ എന്നിവ അമിതമായി എഞ്ചിനീയറിംഗ് ചെയ്തിരിക്കാമെങ്കിലും, TPE-S, TPE-V പോലുള്ള കൂടുതൽ ചെലവ് കുറഞ്ഞ ഓപ്ഷനുകൾ പലപ്പോഴും ആപ്ലിക്കേഷനുകൾക്ക് കൂടുതൽ അനുയോജ്യമാകും.

പരമ്പരാഗത TPE-കൾ റബ്ബറിന്റെയും തെർമോപ്ലാസ്റ്റിക്സിന്റെയും ഭൗതിക മിശ്രിതങ്ങളാണ്, എന്നാൽ TPE-V-കൾ ഭാഗികമായോ പൂർണ്ണമായോ ക്രോസ്-ലിങ്ക് ചെയ്ത റബ്ബർ കണികകൾ ഉള്ളതിനാൽ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു, ഇത് അവയുടെ പ്രകടനം മെച്ചപ്പെടുത്തുന്നു. TPE-V-കളിൽ കുറഞ്ഞ കംപ്രഷൻ സെറ്റുകൾ, മികച്ച കെമിക്കൽ, അബ്രേഷൻ പ്രതിരോധം, ഉയർന്ന താപനില സ്ഥിരത എന്നിവയുണ്ട്, ഇത് സീലുകളിൽ റബ്ബർ മാറ്റിസ്ഥാപിക്കുന്നതിന് അനുയോജ്യമാക്കുന്നു. ഇതിനു വിപരീതമായി, പരമ്പരാഗത TPE-കൾ കൂടുതൽ ഫോർമുലേഷൻ വഴക്കം, ഉയർന്ന ടെൻസൈൽ ശക്തി, ഇലാസ്തികത, വർണ്ണക്ഷമത എന്നിവ നൽകുന്നു, ഇത് ഉപഭോക്തൃ വസ്തുക്കൾ, ഇലക്ട്രോണിക്സ്, മെഡിക്കൽ ഉപകരണങ്ങൾ തുടങ്ങിയ ഉൽപ്പന്നങ്ങൾക്ക് അനുയോജ്യമാക്കുന്നു. സോഫ്റ്റ്-ടച്ച് ആപ്ലിക്കേഷനുകൾക്ക് ഗുണകരമാകുന്ന PC, ABS, HIPS, നൈലോൺ തുടങ്ങിയ കർക്കശമായ അടിവസ്ത്രങ്ങളുമായും അവ നന്നായി ബന്ധിപ്പിക്കുന്നു.

TPE-കൾ ഉപയോഗിച്ചുള്ള വെല്ലുവിളികൾ

TPE-കൾ ഇലാസ്തികതയും മെക്കാനിക്കൽ ശക്തിയും പ്രോസസ്സബിലിറ്റിയും സംയോജിപ്പിച്ച് അവയെ വളരെ വൈവിധ്യപൂർണ്ണമാക്കുന്നു. കംപ്രഷൻ സെറ്റ്, എലോംഗേഷൻ തുടങ്ങിയ അവയുടെ ഇലാസ്റ്റിക് ഗുണങ്ങൾ ഇലാസ്റ്റോമർ ഘട്ടത്തിൽ നിന്നാണ് വരുന്നത്, അതേസമയം ടെൻസൈൽ, ടിയർ ശക്തി എന്നിവ പ്ലാസ്റ്റിക് ഘടകത്തെ ആശ്രയിച്ചിരിക്കുന്നു.

പരമ്പരാഗത തെർമോപ്ലാസ്റ്റിക്കുകൾ പോലെ ഉയർന്ന താപനിലയിൽ TPE-കൾ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും, അവിടെ അവ ഉരുകൽ ഘട്ടത്തിലേക്ക് പ്രവേശിക്കുന്നു, ഇത് സാധാരണ പ്ലാസ്റ്റിക് സംസ്കരണ ഉപകരണങ്ങൾ ഉപയോഗിച്ച് കാര്യക്ഷമമായ നിർമ്മാണം സാധ്യമാക്കുന്നു. അവയുടെ പ്രവർത്തന താപനില ശ്രേണിയും ശ്രദ്ധേയമാണ്, വളരെ താഴ്ന്ന താപനിലയിൽ നിന്ന് - ഇലാസ്റ്റോമർ ഘട്ടത്തിന്റെ ഗ്ലാസ് സംക്രമണ പോയിന്റിനടുത്ത് - തെർമോപ്ലാസ്റ്റിക് ഘട്ടത്തിന്റെ ദ്രവണാങ്കത്തിനടുത്തുള്ള ഉയർന്ന താപനില വരെ - അവയുടെ വൈവിധ്യം വർദ്ധിപ്പിക്കുന്നു.

എന്നിരുന്നാലും, ഈ ഗുണങ്ങൾ ഉണ്ടെങ്കിലും, TPE-കളുടെ പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിൽ നിരവധി വെല്ലുവിളികൾ നിലനിൽക്കുന്നു. ഒരു പ്രധാന പ്രശ്നം മെക്കാനിക്കൽ ശക്തിയുമായി ഇലാസ്തികത സന്തുലിതമാക്കുന്നതിലെ ബുദ്ധിമുട്ടാണ്. ഒരു പ്രോപ്പർട്ടി മെച്ചപ്പെടുത്തുന്നത് പലപ്പോഴും മറ്റൊന്നിന്റെ വിലയ്ക്ക് കാരണമാകുന്നു, ഇത് ആവശ്യമുള്ള സവിശേഷതകളുടെ സ്ഥിരമായ സന്തുലിതാവസ്ഥ നിലനിർത്തുന്ന TPE ഫോർമുലേഷനുകൾ വികസിപ്പിക്കുന്നത് നിർമ്മാതാക്കൾക്ക് വെല്ലുവിളിയാക്കുന്നു. കൂടാതെ, TPE-കൾ പോറലുകൾ, ക്ഷയം തുടങ്ങിയ ഉപരിതല കേടുപാടുകൾക്ക് വിധേയമാണ്, ഇത് ഈ വസ്തുക്കളിൽ നിന്ന് നിർമ്മിച്ച ഉൽപ്പന്നങ്ങളുടെ രൂപത്തെയും പ്രവർത്തനക്ഷമതയെയും പ്രതികൂലമായി ബാധിക്കും.